VẬT LIỆU NHỰA ÉP PHUN

Bài 1: Giới thiệu

1.1 Polymer

Polymer là những hợp chất mà trong phân tử của chúng gồm những nhóm nguyên tử được nối với nhau bằng những liên kết hóa học tạo thành những mạch dài và có khối lượng phân tử lớn. Trong mạch chính của polymer, những nhóm nguyên tử này được lặp đi lặp lại nhiều lần.

Ví dụ: polyetylen [-CH2-CH2-]n

1.2 Mắt xích cơ sở

Mắt xích cơ sở là những nhóm nguyên tử nhất định tham gia lặp đi lặp lại nhiều lần trong mạch phân tử polymer.

Ví dụ: Nhóm -CH2-CH2– trong mạch polyetylen được gọi là mắt xích cơ sở

1.3 Độ trùng hợp

Độ trùng hợp, ký hiệu là DP, biểu thị số mắt xích cơ sở có trong đại phân tử. Giá trị DP thường nằm trong khoảng từ vài đơn vị cho đến 5000 – 10000 hoặc lớn hơn nữa.

Ví dụ: Polyetylen (C2H4)n thì

n – là độ trùng hợp

M – trọng lượng phân tử một mạch polymer

m – trọng lượng phân tử một mắt xích cơ sở

thì ta có:

Ví dụ: HDPE có trọng lượng phân tử trung bình M = 25.000, trọng lượng phân tử mắt xích cơ sở m = 28

DP ===893

1.4 Tên gọi

Tên gọi polymer chủ yếu dựa vào tên monome (mắt xích cơ sở), hợp chất tổng hợp thành polymer, trước đó thêm vào chữ poly.

Ví dụ: Etylen ® PE: polyetylen; Propylen ® PP: polypropylen

1.5 Phân loại

Dựa vào nguồn gốc: polymer thiên nhiên, nhân tạo và polymer tổng hợp.

Dựa vào tính chất cơ lý: chất dẻo và chất đàn hồi. Đây là cách phân loại phổ biến nhất, liên hệ với cấu trúc và chúng xác định sự thích ứng với yêu cầu công nghiệp.

– Nhựa nhiệt dẻo: là nhóm vật liệu cao phân tử quan trọng nhất trong các polymer tổng hợp, bao gồm các cao phân tử có kích thước nhất định, mạch thẳng hay phân nhánh. No! có thể chuyển trạng thái rắn sang trạng thái dẻo bởi sự gia tăng nhiệt độ và quá trình này thuận nghịch, có thể lặp đi lặp lại nhiều lần. Do đó, đối với nhựa nhiệt dẻo ta có thể tái sinh (ngoại trừ PTFE, polytetraflouroethylene). Ví dụ: PE, PP, PVC, PS, PMMA,…

Trong kỹ thuật, nhựa nhiệt dẻo để chỉ tất cả polymer có lực liên kết phân tử là các liên kết thứ cấp (lực Van der Waals, Hydro), loại nhựa này nhạy nhiệt và dung môi.

– Cao su, chất đàn hồi: là những polymer mạch thẳng có lực liên kết thứ cấp rất yếu, vật liệu ở dạng chất lỏng rất nhớt. Để sử dụng, phải tạo liên kết ngang giữa các mạch phân tử để tạo mạng không gian ba chiều. Đặc trưng của cao su là nó có khả năng dãn dài lên đến 1.000% (cao su tự nhiên lưu hóa). Tuy nhiên, do có liên kết ngang nên nó không thể tái sinh được.

– Nhựa nhiệt rắn: mật độ nối ngang dày đặc, cao hơn từ 10 đến 1.000 lần so với cao su. Nhựa nhiệt rắn tạo mạng không gian ba chiều thành cao phân tử, có kích thước vô cùng lớn so với nguyên tử, có tính chất rất cao so với nhựa nhiệt dẻo, nhất là khả năng chịu nhiệt, ngoài ra nhựa nhiệt rắn không tan, không chảy và cũng không tái sinh được. Ví dụ: PF, PU, nhựa epoxy, silicone,…

Dựa vào công dụng

– Nhựa thông dụng: PE, PP, PVC, PS, ABS, HIPS…

– Nhựa kỹ thuật: PA, PC, POM, Teflon…

– Nhựa chuyên dụng: PE khối lượng phân tử cực cao, PTFE, PPS, PPO…

BÀI 2: TÍNH CHẤT CỦA POLYMER

2.1 ĐƯỜNG CONG PHÂN BỐ TRỌNG LƯỢNG PHÂN TỬ

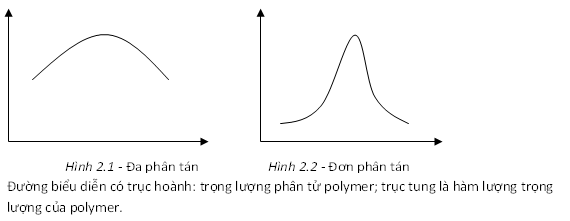

Đường phân bố trọng lượng phân tử hay còn gọi là độ phân tán trọng lượng phân tử, đặc trưng phân bố của trọng lượng phân tử (độ không đồng đều) có ý nghĩa thực tế quan trọng với nhiều tính chất cơ lý của polymer.

Ảnh hưởng của độ phân tán trọng lượng phân tử: Đa phân tán lớn thì hỗn hợp chảy tốt hơn, nhiệt phát sinh thấp, dễ gia công nhưng tính năng cơ lý không cao. Với đơn phân tán nhỏ thì ngược lại.

2.2 CẤU TRÚC CỦA POLYMER

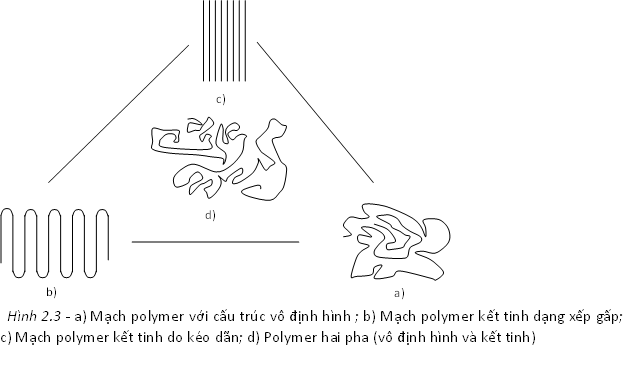

2.2.1 Cấu trúc vô định hình

Khi các mạch phân tử polymer không thể sắp xếp theo một trật tự nào thì ta có cấu trúc vô định hình. Ví dụ như nhựa PMMA, PC, PS, PVC, SAN, ABS,…

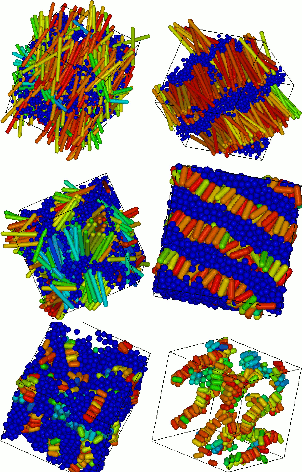

2.2.2 Cấu trúc kết tinh

Polymer kết tinh là những polymer có cấu trúc sắp xếp đều đặn trong không gian ba chiều theo dạng bó hoặc xếp gấp. Ví dụ như nhựa PE, PP, PET, POM, PA, Teflon,…

Thực tế không tồn tại polymer kết tinh hoàn toàn mà vẫn có vùng không kết tinh, gọi là polymer bán kết tinh.

Điều kiện kết tinh

▪ Về cấu trúc thì polymer phải có những cấu trúc tạo ái lực dọc tức mạch polymer phải được duỗi thẳng dài, kéo căng và xếp song song nhau.

▪ Có các tác động tạo định hướng như ngoại lực, nhiệt động (do ngẫu nhiên hoặc cưỡng bức) để duỗi thẳng và định hướng mạch.

▪ Phải có điều kiện cân bằng cấu trúc vừa được định hướng. Trong quá trình kết tinh tùy vào ngoại lực tác động do tự nhiên hay cưỡng bức mà ta có kết tinh ngẫu nhiên hay cưỡng bức.

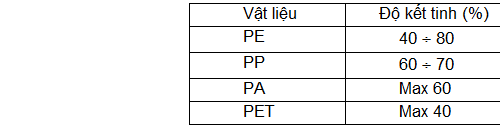

Độ kết tinh

Độ kết tinh là tỷ lệ thể tích của vùng kết tinh trên toàn bộ thể tích mẫu vật liệu:

Các yếu tố ảnh hưởng đến sự kết tinh

Cấu trúc phân tử: thuận lợi cho polymer mạch thẳng có các nhóm thế nhỏ.

Ví dụ: PE kết tinh được nhưng PS thì không do nhóm Styrene cồng kềnh cản trở không gian.

Phương pháp tổng hợp:

- Polymer đồng trùng hợp ngẫu nhiên làm giảm khuynh hướng kết tinh.

- Polymer đồng trùng hợp khối có khả năng kết tinh cao.

- Polymer đồng trùng hợp ghép là hoàn toàn vô định hình.

Khối lượng phân tử: khối lượng phân tử mạch polymer càng nhỏ thì càng dễ kết tinh do mạch ngắn thì linh hoạt và dễ sắp xếp trật tự.

Chất phụ gia: chất hóa dẻo chen vào giữa các mạch polymer làm giảm khả năng kết tinh.

Nhiệt độ là thông số quan trọng ảnh hưởng đến quá trình kết tinh.

- Ở nhiệt độ kết tinh thấp sẽ thuận lợi cho việc tạo mầm, các vùng kết tinh nhiều nhưng kích thước nhỏ do ở nhiệt độ thấp nên độ nhớt môi trường cao làm giới hạn việc phát triển các tinh thể.

- Ngược lại, nhiệt độ kết tinh cao các mầm tinh thể sẽ ít do các mầm tinh thể có kích thước nhỏ hơn kích thước tối thiểu sẽ bị phá vỡ bởi chuyển động nhiệt nhưng sự phát triển tinh thể sẽ thuận lợi do độ nhớt môi trường thấp nên các vùng kết tinh sẽ có kích thước lớn hơn trường hợp trên.

Việc định hướng mạch trong gia công làm tăng khả năng kết tinh.

Thời gian làm nguội lớn hơn thời gian hồi phục thì độ kết tinh cao.

Ảnh hưởng của độ kết tinh đến sản phẩm

- Sản phẩm bị co rút, cong vênh, biến dạng

- Sản phẩm bị đục

- Sản phẩm bị sơ cứng, chịu va đập kém.

2.3 BA TRẠNG THÁI VẬT LÝ CỦA POLYMER VÔ ĐỊNH HÌNH MẠCH THẲNG – ĐƯỜNG CONG CƠ NHIỆT

Polymer bán kết tinh thể hiện tính chất trung gian giữa polymer vô định hình và polymer kết tinh 100%. Thực tế không tồn tại polymer kết tinh 100%, sau đây sẽ khảo sát polymer vô định hình.

2.3.1 Các trạng thái vật lý

Xét polymer vô định hình đẳng hướng, các trạng thái vật lý có thể chia thành ba nhóm lớn:

2.3.2 Trạng thái mềm cao

Ở trạng thái mềm cao, polymer có khả năng biến dạng thuận nghịch dưới tác dụng của ngoại lực không đáng kể. Trạng thái mềm cao được xem như một trạng thái vật lý đặc trưng của polymer và chỉ tồn tại ở vật liệu polymer.

Điều kiện có biến dạng mềm cao là mạch phân tử polymer phải có độ mềm dẻo nhất định và vận tốc biến dạng lớn.

Biến dạng mềm cao cân bằng không phụ thuộc vào nhiệt độ, nhiệt độ chỉ ảnh hưởng đến vận tốc đạt đến cân bằng.

2.2.3 Trạng thái thủy tinh

Ở trạng thái mềm cao của polymer, các mắt xích trong phân tử có độ linh động lớn nên dễ dàng thay đổi hình dạng sắp xếp. Khi làm lạnh polymer nhanh, do thời gian hồi phục của các mắt xích tăng lên nhiều lần nên thay đổi hình thái sắp xếp của mạch polymer và quá trình kết tinh của polymer gặp khó khăn. Trong một phạm vi nhiệt độ nào đấy polymer bị cứng lại mà không tạo thành mạng lưới tinh thể thì gọi là polymer chuyển thủy tinh.

Polymer có khả năng kết tinh thì nhiệt độ chuyển thủy tinh luôn luôn nhỏ hơn nhiệt độ kết tinh.

Quá trình chuyển thủy tinh không phải là quá trình chuyển pha, trên và dưới nhiệt độ chuyển thủy tinh thì polymer đều ở trạng thái pha vô định hình.

Khả năng chuyển thủy tinh của polymer phụ thuộc vào năng lượng tác dụng tương hỗ (nội năng và năng lượng tác dụng giữa các phân tử) và năng lượng chuyển động nhiệt của các mắt xích.

Khi nhiệt độ thấp hơn nhiệt độ chuyển thủy tinh (Tg), polymer thể hiện tính chất của vật liệu rắn. Năng lượng tác dụng tương hỗ giữa các phân tử không phụ thuộc vào nhiệt độ hoặc phụ thuộc rất ít. Năng lượng chuyển động nhiệt thì giảm nhiều khi giảm nhiệt độ. Ở nhiệt độ quá thấp, năng lượng này không đủ để thắng lực tác dụng tương hỗ nội tại và lực tác dụng giữa các phân tử hình thành các mối nối ngang cục bộ nên độ nhớt của polymer tăng và khả năng chuyển động nhiệt của các mắt xích giảm, nghĩa là tăng độ cứng của polymer.

Các yếu tố ảnh hưởng đến nhiệt độ chuyển thủy tinh

Độ mềm dẻo của mạch: khi độ mềm dẻo của mạch giảm thì Tg tăng.

- Ví dụ: PE Tg = -120oC -70 oC

- PS Tg = 80oC 105 oC

Kích thước nhóm thế: khi nhóm thế càng lớn, độ linh động của mạch càng giảm, Tg tăng.

- Ví dụ: PVC Tg = 81oC 99 oC

- SAN Tg = 105O C 130 oC

Độ phân cực các nhóm thế: nhóm thế càng phân cực thì Tg càng lớn.

- Ví dụ: PVC Tg = 81oC

- Polyalcohol Tg = 85oC

- Polyacrylonitrile Tg = 105oC

Khối lượng phân tử trung bình: khi khối lượng phân tử trung bình tăng thì Tg

tăng.

Ví dụ: trường hợp PS

Mn =3000 Tg = 43oC

Mn = 300000 Tg = 101oC

Độ kết tinh: Tg tăng khi độ kết tinh tăng

2.2.4 Trạng thái chảy nhớt

Chảy là quá trình chuyển dịch không thuận nghịch giữa các phân tử của một chất tương ứng với nhau dưới tác dụng của ngoại lực.

Chảy là quá trình chuyển dịch không thuận nghịch giữa các phân tử của một chất tương ứng với nhau dưới tác dụng của ngoại lực

Nhận xét

– Trạng thái chảy nhớt: nhiệt cung cấp lớn hơn lực tương tác liên phân tử giữa chúng, về tính chất giống như chất lỏng nhưng độ nhớt rất cao.

– Trạng thái đàn hồi cao: có khả năng biến dạng thuận nghịch lớn dưới tác dụng lực nhỏ, đây là trạng thái đặc trưng của vật liệu polymer.

– Trạng thái rắn: đòi hỏi sự tác dụng lực lớn mới có sự biến dạng nhỏ và dễ dàng khôi phục lại hình dạng ban đầu sau khi lực ngừng tác dụng.

Các polymer vô định hình ở thể rắn được gọi là trạng thái thủy tinh. Ở trạng thái này polymer rắn, đa số trong suốt và dòn giống như thủy tinh. Do đó trạng thái của polymer khi làm lạnh không kịp kết tinh mà lại mất tính lưu động được gọi là trạng thái thủy tinh. Polymer ở trạng thái thủy tinh còn được gọi là thủy tinh hữu cơ.

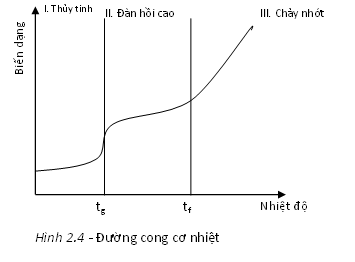

2.2.5 Đường cong cơ nhiệt

Ý nghĩa thực tế của phương pháp cơ nhiệt

– Có thể xác định các đặc trưng chính của polymer đơn giản và nhanh chóng như nhiệt độ chuyển thủy tinh và nhiệt độ chảy.

– Khảo sát những ảnh hưởng của các chất khác nhau, hóa dẻo, phụ gia lên tính chất kỹ thuật của chất dẻo.

Quá trình chuyển trạng thái của polymer có thể xác định bằng cách quan sát sự thay đổi độ biến dạng khi nhiệt độ thay đổi. Cùng một polymer khi đun nóng hoặc làm lạnh thì có thể chuyển từ trạng thái này sang trạng thái khác. Các phân tử polymer khi bị đốt nóng sẽ chuyển từ trạng thái thủy tinh sang trạng thái mềm cao. Nếu đốt nóng tiếp tục sẽ chuyển sang trạng thái chảy nhớt. Và sau đó, nếu tiếp tục gia nhiệt thì polymer sẽ bắt đầu phân hủy thành những mạch nhỏ hơn.

Đường biểu diễn sự phụ thuộc của độ biến dạng vào nhiệt độ gọi là đường cong cơ nhiệt. Đối với polymer vô định hình mạch thẳng có trọng lượng phân tử lớn, đường cong cơ nhiệt chia làm ba đoạn tương ứng với ba trạng thái vật lý.

Nhiệt độ chuyển từ trạng thái thủy tinh sang trạng thái mềm cao hay từ trạng thái mềm cao sang trạng thái chảy nhớt không phải ở một điểm xác định.

Nhiệt độ trung bình trong phạm vi phát triển quá trình mềm cao là nhiệt độ chuyển thủy tinh (Tg). Tại điểm nhiệt độ thủy tinh hóa polymer thay đổi đột ngột các tính chất như: tính chất cơ, quang, điện,….Vì vậy để đảm bảo an toàn thì nhiệt độ sử dụng sản phẩm nên ở xa Tg.

Nhiệt độ trung bình trong phạm vi phát triển quá trình chảy thực là nhiệt độ chảy (Tf). Trong thực tế người ta dựa vào giá trị này để xác định chế độ gia công.

Nhiệt độ trung bình trong phạm vi phát triển quá trình phân hủy gọi là nhiệt độ phân hủy (Td). Khi gia công cũng cần phải lưu ý đến giá trị này và khoảng cách giữa Tf với Td để điều chỉnh phù hợp với công nghệ.

Đặc điểm vật liệu từ đường cong cơ nhiệt

Polymer phân tử lớn mạch mềm có nhiệt độ chuyển thủy tinh thấp, nhiệt độ chảy cao nên khoảng mềm cao rộng.

Polymer phân tử lớn mạch cứng có nhiệt độ chuyển thủy tinh lớn nên khoảng mềm cao bé thậm chí có khi chúng không thể hiện tính chất mềm cao nên polymer sẽ chuyển trực tiếp từ trạng thái thủy tinh sang trạng thái chảy nhớt.

Khi tăng trọng lượng phân tử, nhiệt độ chảy của polymer vô định hình mạch thẳng luôn luôn tăng nên qua đường cong cơ nhiệt ta cũng có thể biết được trọng lượng phân tử của polymer.

Nhiệt độ chảy của polymer có cực cao hơn nhiệt độ chảy của polymer không cực. Đó là do lực tác dụng tương hỗ giữa các mạch có cực lớn nên để dịch chuyển mạch thì cần phải đốt nóng đến nhiệt độ cao hơn so với polymer không cực.

2.4 TÍNH CHẤT CƠ HỌC

2.4.1 Độ bền cơ học

Định nghĩa

Độ bền cơ học là khả năng chống lại sự phá hoại dưới tác dụng của các lực cơ học. Độ bền của một sản phẩm làm bằng vật liệu polymer phụ thuộc nhiều yếu tố như:

– Chế độ trùng hợp, loại xúc tác, phụ gia…

– Phương pháp gia công.

– Kết cấu hình dạng sản phẩm…

Các thông số cơ bản về độ bền

Có 2 thông số cơ bản phản ánh độ bền của polymer:

Giới hạn bền (sb) là giá trị ứng suất mà mẫu bị phá hoại trong những điều kiện đã cho. Giới hạn bền có thể được xác định theo một số loại biến dạng khác nhau như biến dạng kéo đứt, biến dạng nén, biến dạng uốn,… tương ứng là độ bền kéo đứt, độ bền nén, và độ bền uốn….

Độ bền kéo đứt là khả năng chịu lực của vật liệu khi bị kéo dãn bằng một lực xác định ở tốc độ kéo dãn xác định ra cho đến lúc đứt.

Độ bền uốn là khả năng chịu lực của vật liệu khi bị uốn.

Độ bền nén là khả năng chịu lực của vật liệu khi bị nén.

Giới hạn bền của polymer phụ thuộc vào nhiệt độ môi trường thử nghiệm và thời gian tác dụng của lực nên khi so sánh độ bền các polymer với nhau phải so sánh ở cùng điều kiện thử nghiệm.

Độ biến dạng cực đại tương đối (e) là giá trị biến dạng tăng đến thời điểm đứt.

Độ biến dạng cực đại tương đối cũng phụ thuộc loại biến dạng, tốc độ biến dạng và nhiệt độ. Nó phép suy luận vật liệu đang ở trạng thái nào khi đứt. Ví dụ: khi vật thể dòn bị đứt, độ biến dạng cực đại tương đối không vượt quá vài %, còn trạng thái mềm cao từ hàng trăm phần trăm đến phần ngàn.

Trong trường hợp kéo đơn trục (một phương), độ biến dạng tương đối cực đại có thể là độ dãn dài khi đứt.

Các yếu tố ảnh hưởng đến độ bền cơ học

- Sự định hướng : do mạch phân tử có chiều dài rất lớn so với chiều ngang nên polymer có độ bền cao theo chiều định hướng.

- Cấu trúc polymer: oolymer kết tinh có độ bền cao hơn polymer vô định hình. Cấu trúc sợi bền hơn cấu trúc cầu.

- Phụ gia: phụ gia thêm vào nhằm cải thiện tính chất cơ lý của nhựa theo yêu cầu sản xuất. Tuy nhiên lượng phụ gia thêm vào cải thiện tính chất cơ học ở một giới hạn nhất định. Nếu dùng quá nhiều sẽ có tác dụng ngược lại.

2.5 TÍNH CHẤT GIA CÔNG

2.5.1 Chỉ số chảy

Chỉ số chảy là thông số kỹ thuật thể hiện tính chảy hay khả năng chảy của vật liệu, rất cần thiết trong quá trình chọn lựa nguyên vật liệu và công nghệ gia công

Đơn vị tính: g/10 phút ở điều kiện áp suất (tải trọng) và nhiệt độ nhất định theo tiêu chuẩn đo.

Ý nghĩa của chỉ số chảy

Chỉ số chảy cao:

− Trọng lượng phân tử thấp, dễ chảy.

− Dùng nhiệt độ, áp suất gia công thấp.

− Chu kỳ sản xuất ngắn.

− Dễ gia công và sản phẩm đạt chất lượng hơn.

Chỉ số chảy thấp:

− Vật liệu khó chảy, sản phẩm dễ bị khuyết.

− Làm tăng thời gian điền đầy khuôn.

− Làm tăng thời gian duy trì áp.

− Áp suất điền đầy khuôn phải cao.

− Đôi khi đòi hỏi nhiệt độ gia công cao.

Ví dụ: Chỉ số chảy của PE, PP dùng cho công nghệ ép phun có thể chọn 4 ¸ 60 g/10 phút, ở điều kiện tải trọng 2.160 kg, nhiệt độ 1900C theo tiêu chuẩn ASTM D1238.

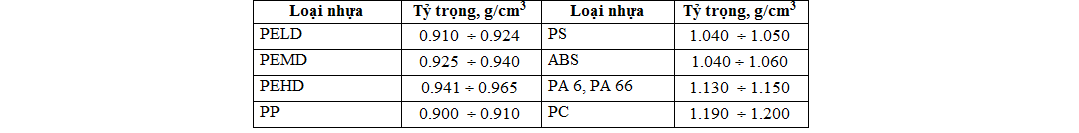

2.5.2 Tỷ trọng

Tỷ trọng thể hiện một phần tính chất của nguyên liệu nhựa, đơn vị: g/cm3.

Tỷ trọng tăng: lực kéo đứt, nhiệt độ biến mềm, độ kháng hóa chất tăng, ngược lại lực va đập giảm, độ nhớt giảm….

Bảng2.2: Tỷ trọng của vài nguyên liệu nhựa thông dụng

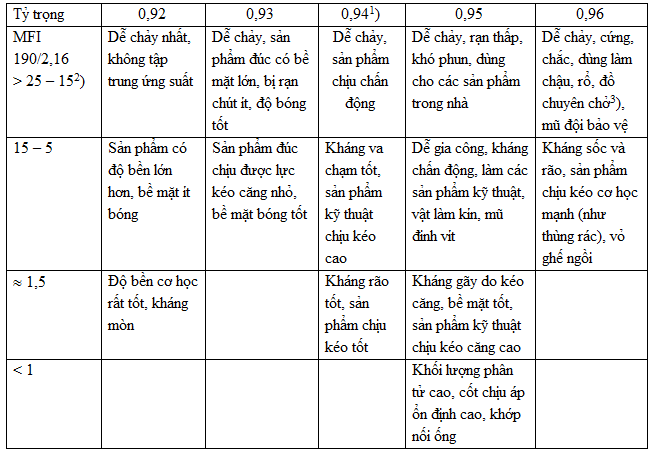

2.5.3 Gia công và áp dụng của một số loại nhựa thông dụng

Polyethylene PE

i2 : chỉ số chảy MFR đo ở điều kiện 190oC, 2160 g (ASTM D1248)

Trong ép phun, loại PE dễ chảy (i2 > 25) được sử dụng để gia công các sản phẩm khối. Độ co ngót (liên quan tỷ trọng sản phẩm) chịu tác động của nhiệt độ khi hóa dẻo khối vật liệu và khi làm nguội.

Với PE tỷ trọng cao có chỉ số chảy thấp yêu cầu nhiệt độ khuôn 40 – 70oC để sản phẩm có độ bóng cao. Loại có i2 = 2,5 – 4 dễ bị rạn do tâp trung ứng suất. Để khắc phục hiện tượng giòn do tính định hướng phân tử mạnh, tăng nhiệt độ phun và dùng loại nhựa với chỉ số chảy cao phù hợp.

Bảng 2.3: Gia công và áp dụng PE dùng cho ép phun

Đa số là blend của PE-LD/HD, cũng có thể là PE-LLD

Loại siêu chảylên tới MFI ³ 100

Thùng đựng chai lọ hay thùng rác

Polypropylene PP

PP dùng cho ép phun thông thường ở dạng hạt, có một số loại dạng bột.

Với PP sử dụng ở nhiệt độ cao, hỗn hợp PP được ổn định chống oxy hóa và các tác động có hại:

– Kháng lão hóa nhiệt thông thường, có phụ gia bôi trơn không có hại về sinh học.

– Kháng lão hóa nhiệt cao, có ổn định quang, không ảnh hưởng về mặt sinh học.

– Kháng thời tiết – ổn định bằng than đen, dùng amine có cấu trúc không gian cồng kềnh cho các áp dụng ngoài trời.

– Kháng lão hóa nhiệt cao với dung dịch tẩy rửa nóng, nước nóng, không độc.

– Kháng lão hóa nhiệt cao khi tiếp xúc với đồng và các kim loại khác.

Với công nghệ ép phun, thông thường compound PP có ổn định được dùng sản xuất các trang thiết bị nhà bếp và nội thất, thiết bị vệ sinh, gót giày, đồ dùng gia đình (chén, dĩa, …), đồ chơi, … PP kháng nhiệt có ổn định chịu được dung dịch tẩy rửa dùng sản xuất các bộ phận máy giặt gia đình và trong công nghiệp dệt, ví dụ lõi quấn chỉ bộ phận nhuộm, các phần của máy móc điện tiếp xúc dây đồng. Trong lĩnh vực phương tiện vận chuyển, nhiều loại PP không hoặc có gia cường được dùng: vỏ acquy, cửa thông gió xe hơi, vôlăng xe hơi, bộ lọc không khí, thanh chắn bùn, cái hãm phanh.

Họ nhựa styrene

Polystyrene (PS)

Đa số các sản phẩm làm từ họ nhựa styrene gia công ép phun. Nhựa styrene có độ co rút nhỏ, độ chính xác kích thước cao. Nhựa styrene có biến tính cao su có ưu điểm tạo sản phẩm lớn do dòng chảy tốt.

Các loại nhựa polystyrene có tính chất điện rất tốt, khả năng đúc các chi tiết chính xác cao ở giá thành vừa phải. Chúng dùng cho các áp dụng cách điện, các phần kết cấu của công nghệ điện tử và truyền thông: như điện thoại (vỏ bọc ABS, các phần bên trong SB và SAN).

SB và ABS kháng va đập ở nhiệt độ thấp tốt nên được dùng sản xuất các phần vỏ bọc trong và ngoài trong trong kỹ nghệ lạnh. Trong ngành phương tiện giao thông, SB và terpolymer dùng làm lớp lót, vỏ bọc, bảng điều khiển, bộ tản nhiệt. ABS dùng làm thân xe hơi thể thao …

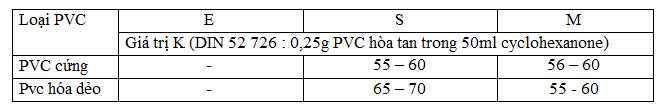

PVC

PVC không thể gia công một mình mà phải trộn các phụ gia: chất ổn định nhiệt – quang, chất bôi trơn, chất hóa dẻo, chất trợ gia công, …

Bảng 2.4: Áp dụng của các loại PVC

Tính co rút của PVC trong ép phun phụ thuộc cấu hình khuôn và điều kiện phun. Giá trị thông thường 2 – 4% theo hướng phun và 1 – 2% theo phương ngang, có thể lớn hơn tùy trường hợp.

PVC cứng thường ép khớp nối ống và các chi tiết kỹ thuật. PVC dẻo thường ép thảm, mũ trùm bảo vệ, nút bấm, khung bảo vệ và gắn kính xe, đồ chơi dẻo, xe đạp, thanh hãm vôlăng xe hơi, phích cắm điện, đế giày, ủng, sandal.

PMMA

Trong ép phun, PMMA khó chảy hơn polystyrene, nên đầu lò hoặc cổng phun cần có đường kính lớn. Cần thiết sấy khô vật liệu trước khi gia công để bề mặt sản phẩm đẹp (vật liệu để ở nhiệt độ 70 – 100oC, 4 – 5 giờ, độ cao của khối vật liệu không quá 4 cm). Nhiệt độ khuôn cao làm giảm năng suất. PMMA dùng làm kính đèn các loại; các đồ dùng vệ sinh nhà tắm, dĩa vi tính, …

PAN

PAN ép phun ở 210oC, 1500 bar, độ co rút 0,5%. Vật liệu phải giữ khô. Vật liệu này khi nóng chảy có độ nhớt cao.

PAN dùng cho các dạng bao bì trong suốt, không vỡ, tiếp xúc thực phẩm nhạy oxy hóa và UV.

POM

Khuôn nên gia nhiệt lên tới 60 – 130oC để tạo kết tinh và cấu trúc bề mặt tốt. Độ co ngót gia công phụ thuộc nhiệt độ khuôn, lớn hơn 3% xuống đến khoảng 1%. Nhiệt độ gia công không quá 220oC vì gây nguy hiểm do phân hủy tạo khí formaldehyde.

POM là một loại nhựa kỹ thuật, có tính cứng cao ngay cả ở nhiệt độ thấp (nhiệt độ chuyển thủy tinh –60oC, duy trì tính kháng va đập ở –40oC), độ mài mòn thấp. POM dùng làm các chi tiết kỹ thuật trong máy đo kiểm, điện tử, cơ khí chính xác.

PA

Bảng 2.5: Phạm vi áp dụng của các loại nhựa nylon

Chỉ số độ nhớt đo trong dung dịch m-cresol theo DIN 16773.

Trong ép phun, gặp trở ngại do PA dễ động cứng khi nhiệt độ giảm, xu hướng tạo bọt ở các phần dày hơn do sự co thể tích, và tính nhạy oxy hóa của khối nhựa nóng chảy khi tiếp xúc không khí. Nên gia nhiệt miệng phun (nozzle), mở rộng rãnh rót (sprue) và đường dẫn nhựa (runner). Giữ nhiệt độ khuôn cao > 100oC cho độ kết tinh cao, khônt tập trung ứng suất, cấu trúc đồng nhất và độ cứng bề mặt cao, thường gia nhiệt khuôn 140– 170oC.

PA, gia cường khoảng 50%, là chất dẻo kỹ thuật thường sử dụng nhất. Sản phẩm đúc PA áp dụng trong các lĩnh vực chủ yếu yêu cầu độ bền va đập, kháng chấn động, cũng như tải động, hấp thu tiếng ồn và rung động, bền ăn mòn và mòn. Đệm ma sát, con lăn, thanh dẫn chuyển động trượt, chốt an toàn được làm từ PA. PA dùng trong công nghệ điện và điện tử như vật liệu cách điện có bền kéo và nhiệt độ như thanh chuyển mạch, các phần đúc kỹ thuật kháng xăng dầu dưới mui xe hơi. Alloy của PA và ABS (Elemid, Triax, US) được gia cường dùng chế tạo các phần ngoài của máy tính.

Polycarbonate (PC)

Thiết bị gia công PC phải kiểm soát nhiệt độ tốt trong khoảng 314 – 392oC. Trước gia công, vật liệu được sấy ở nhiệt độ 1200C (khoảng hơn 4 giờ) đến hàm lượng ẩm £ 0,2% (nhận ra bằng hiện tượng không bị phồng rộp ở 250oC), khuôn nên duy trì ở 80 – 120oC.

PC không gia cường có độ co rút 0,7-0,8% theo tất cả các hướng; độ co rút đối với loại có gia cường là 0.25-0.45%, không phụ thuộc nhiều theo hướng dòng chảy.

Do vật liệu PC cứng nên trong ép phun rất khó cắt ba-via trong khuôn.

PC có thể thay thế các vật liệu truyền thống như gỗ, kim loại và kính.

PC không gia cường làm các sản phẩm chịu va đập: đèn đường kháng va đập (150oC), đèn tín hiệu cho xe gắn máy, kính bảo vệ, dụng cụ gia đình cao cấp, các loại bình, chai cho trẻ em, chai sữa và nước uống dùng lại…

PC gia cường sợi thủy tinh dùng cho các sản phẩm kết cấu chịu tải, thiết bị chiếu, kính viễn vọng, đồng hồ bấm giờ, bánh răng chịu nhiệt – ứng suất, vật cách điện chịu kéo cao, …

Vật liệu PC xốp, với tính ổn định nhiệt,cơ dưới tải và tính kháng cháy, được dùng làm vỏ hộp phân phối cáp, vỏ bảo vệ, thiết bị thể thao.

Loại PC dễ chảy (MI khoảng 80) dùng làm dĩa compact và dĩa lưu dữ liệu laser.

Lượng lớn sản phẩm PC ép phun ứng dụng trong các phương tiện giao thông do PC dễ sơn phủ, không thay đổi tính chất từ -30 – 120oC, độ cứng có thể điều chỉnh và độ bền va đập cao; dùng trong các thiết bị trong và ngoài xe hơi, phần thân xe như cửa bên, phần trước xe, thanh chặn đỡ va chạm, tấm lái ngang.

Lưu ý là sản phẩm PC sẽ bị rạn nứt khi tiếp xúc dung môi có chứa benzen. Hỗn hợp PC/PBT cải thiện tính kháng dung môi cho PC khi tiếp xúc nhiên liệu chứa metanol. Hỗn hợp PC/ABS giúp dễ gia công, được ứng dụng rộng rãi trong xe hơi, điện, thiết bị văn phòng và gia dụng, trong khoảng nhiệt độ -75 – 125oC.

Polyalkylene terephthalate (PTP)

x = 2: PET (Polyethylene terephthalate).

x = 4: PBT (Polybuylene teterephthalate).

Ở nhiệt độ phòng, PET rất cứng, còn PBT mềm hơn chút ít và đều là nhựa bán kết tinh, khoảng nhiệt độ nóng chảy tm PET =255 – 2580 C, tm PBT =224 – 2280C. Nhiệt độ chuyển thủy tinh tg khoảng 50 – 70oC.

PET kết tinh chậm, do đó ép phun với nhiệt độ khuôn 125 – 1500C. PET được làm nguội nhanh đến 20 -500C thu được dạng vô định hình và trong suốt, chủ yếu sử dụng làm các loại chai lọ trong suốt. Các dạng biến tính PET – PBT tăng khả năng gia công (chu kỳ nhanh hơn, nhiệt độ khuôn thấp hơn trong ép phun) và mở rộng khoảng tính chất sản phẩm.

PTP chủ yếu gia công ép phun. PTP bị ẩm không khí phải sấy khoảng 5 giờ ở 120oC trước khi gia công để tránh hiện tượng xà phòng hóa ở nhiệt độ gia công, thường > 30o so tm). Gia nhiệt trên nhiệt độ gia công dễ bị phân hủy mạch. Sản phẩm ép phun PTP có độ co rút cao (1.5-2,5%), PTP gia cường có độ co rút thấp.

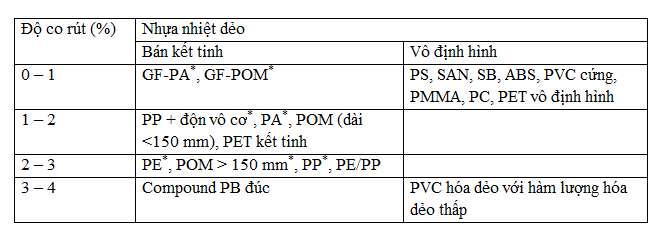

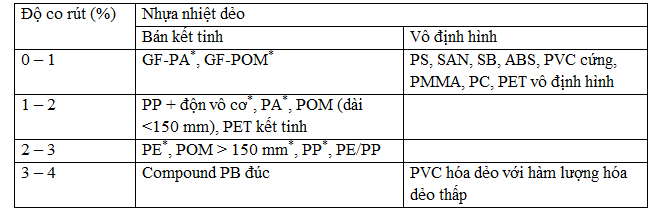

Bảng 2.5: Giá trị co rút của vật liệu nhựa theo DIN 16901

* : độ dày thành > 4 mm giá trị co rút cao hơn kế tiếp

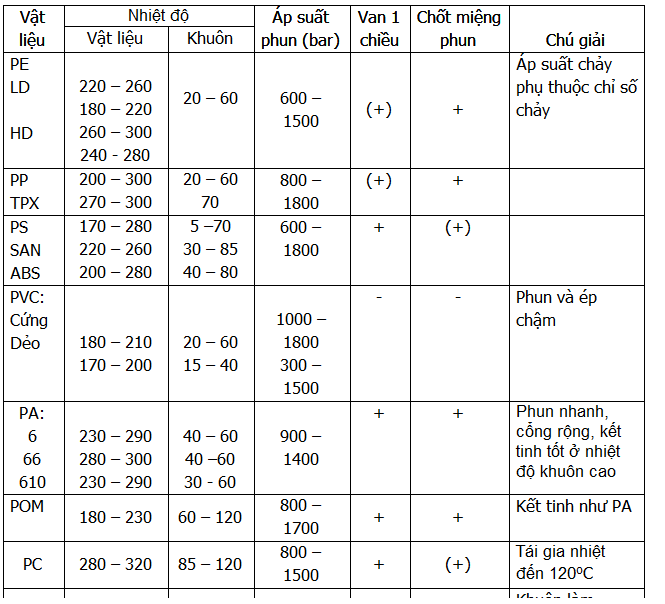

Bảng 2.6: Dữ liệu cho ép phun nhựa nhiệt dẻo

Khuôn làm nguội ở 20–40oC cho sản phẩm trong, vô định hình

+ : nên

(+) : có thể có ích

– : không thể thực hiện